液压缸作为液压系统的执行元件,其设计的可靠性直接决定了整个系统的性能与寿命。本文将从核心组件出发,深入剖析液压缸,特别是其关键部件——密封系统与导向系统的设计要点、选型准则及关键的制造公差控制。

液压缸本质上是将液压能转换为直线机械能的装置。主要组件包括:

缸筒: 核心压力容器,为内表面光洁度极高的空心钢管。

活塞与活塞杆: 动力传输部件,在压力油作用下做往复运动。

端盖(前盖与后盖): 密封缸筒并提供导向和安装接口。

密封系统: 液压缸的“生命线”,负责防止内外泄漏。

导向系统: 保证运动部件的同心度,承受径向力,防止金属直接接触。

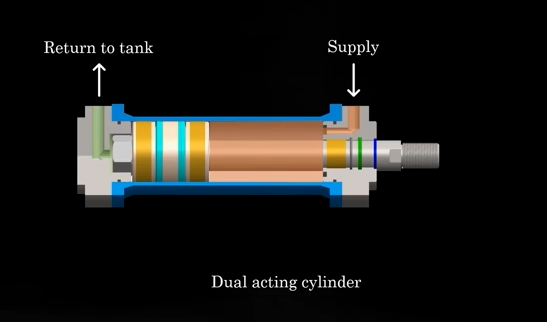

根据作用方式,液压缸分为单作用(靠油压伸出,靠外力或自重缩回)和双作用(油压控制伸出与缩回)。这一根本区别直接影响活塞密封的选型。

密封件根据其作用分为“动密封”(部件间有相对运动)和“静密封”(部件间无相对运动)。

1. 核心动密封件详解:

活塞密封: 关键动态密封,防止活塞两侧油腔窜油。

U形帽密封: 单作用密封,压力使密封唇扩张贴紧配合面。双作用缸需背对背安装两个。

双作用密封(组合密封): 通常含弹性体提供初始预紧力。PTFE滑环摩擦系数低,寿命长,适用于高速高压场合。高端型号集成抗挤出环,可承受极高压力(如690 bar)。

O形圈+挡圈: 仅适用于低压(<100 bar)工况。挡圈的作用是防止高压下软质密封材料被挤入零件间隙(即“挤出失效”)。

杆密封: 系统主密封,位于前盖,防止压力油外泄。通常采用U形帽等单作用密封。

缓冲密封: 位于杆密封之前,不追求完全密封,主要用于吸收压力峰值,保护主杆密封,延长其寿命。材质通常比主密封更软。

刮尘密封: 最外侧的防线,清除活塞杆缩回时附着的污染物,保护缸内所有组件。

2. 静密封: 用于固定连接处(如活塞杆与活塞、端盖与缸筒),通常选用O形圈。

3. 导向环: 其功能是导向而非密封。由低摩擦、高耐磨材料(如聚酰胺、PTFE)制成,承受径向负载,防止活塞/活塞杆与缸筒/端盖直接摩擦。活塞通常两端布置导向环以获得最佳稳定性。

这是液压缸设计的精髓,直接决定密封件寿命。

挤出间隙: 指活塞与缸筒(或活塞杆与端盖)之间的最大允许径向间隙。该间隙过大会导致高压下密封唇被挤入间隙而永久损坏。

最大允许E间隙: 该值取决于密封材料、硬度、工作压力和工作温度,必须在密封件制造商的数据表中查得。例如,某型号密封在100 bar下E间隙可为0.6 mm,但在350 bar下可能仅允许0.2 mm。

公差分析实践:

确定配合件的公差:如缸筒内径常用H7,活塞杆常用f8。

考虑最恶劣工况(最小实体条件): 即活塞直径最小,缸筒内径最大时,间隙最大。

反推设计尺寸: 为确保最大可能间隙不超过E间隙,需根据缸筒的最大可能尺寸,反推出活塞的最小允许直径,并据此给定活塞的制造公差。

缸筒内孔: 表面光洁度需达到Rz 0.4 - 2 μm,通常通过珩磨或滚压实现。

活塞杆: 表面光洁度需达Ra 0.4 - 2 μm,并需进行表面淬火(硬度≥50 HRC,深度1.2-2.5 mm) 和镀硬铬(20-30 μm),以确保耐磨和耐腐蚀。

以一个20吨推力、100 bar工作压力的双作用缸为例(缸径180mm,杆径80mm):

活塞密封选型: 选择成本效益高、易获取的U形帽密封,采用背对背布置。

活塞导向: 选择专用活塞导向环,布置于活塞两端,密封件置于中间。此布局导向稳定性最佳,并能确保导向环始终得到润滑。

杆端布置(从前盖外侧向内):

刮尘密封

杆密封

缓冲密封(本例中非必需,为展示目的)

杆导向环

成功的液压缸设计是一个系统工程,需遵循以下核心逻辑:

明确工况: 确定压力、速度、负载、环境等参数。

精准选型: 基于工况选择合适的密封和导向方案。强烈建议参考知名制造商(如SKF、Parker)的样本和应用指南。

精密计算: 严格进行公差分析,确保“挤出间隙”在任何制造偏差下都符合要求。

严格制造: 规定并保证关键件的表面处理和硬度要求。

通过系统性地应用这些原则,才能设计出高效、可靠且长寿的液压缸。

【德龙密封温馨提示】密封问题找德龙!密封件厂家,接受定制密封件,从设计到研发,从生产到测试,全系列服务。有更多想了解的信息可以直接联系德龙密封,德龙产品专家竭诚为您服务!

电话/微信:13381546720